为了提高对激光粉末床融合(LPBF)等增材制造方法的理解和提高可靠性,需要进行现场监测。目前LPBF的诊断方法是捕捉光学图像、x射线照片或测量来自组件的热或声信号的发射。在此基础上,提出了一种基于金属表面电子热发射(热离子发射)的激光-材料相互作用动力学分析方法。揭示了热离子发射对表面温度和表面形态的高度敏感性,从而能够精确地确定传导和锁孔模式熔化状态之间的过渡。热离子发射的增加与激光扫描条件有关,激光扫描条件导致孔隙形成和表面缺陷明显的区域。这里提供的信息是进一步了解和验证激光金属增材制造的关键一步。

增材制造技术市场在过去十年中呈指数级增长,预计到2024年将超过350亿美元,同比增长超过40%。这种增长包括机器制造商、部件制造商以及大型行业采用者的研发活动。增材制造部件的质量和可重复性,特别是那些为航空航天和生物医学行业的性能关键应用而创建的部件,对于增加增材制造的采用至关重要。今天的工业4.0范式通过创建所谓的“数字线程”来提高制造组件的信心;组件的数字指纹,包含生命周期信息,如计算机辅助设计原理图、过程监控数据、后处理检查和供应链年表。激光粉末床熔合(LPBF)金属增材制造将极大地受益于这种增强,因为存在看似随机的事件,会导致缺陷,这限制了制造部件的性能。改进的监测解决方案已被证明在为缺陷检测提供一些启发式方法方面是有用的,但许多解决方案需要特别集成到加工激光的光路中,或需要额外的粉末床视点。这些解决方案在商用机器上通常无法访问,而且对机器用户来说可能很昂贵、数据密集或负担过重。

通过LPBF增材制造制造的组件的热历史是确定实现其性能规范可能性的最重要指标之一。LPBF通过一层一层的策略制造组件,其中一层薄薄的金属粉末铺在固体金属基板上,然后由激光选择性熔化。该策略通过降低工件并铺上一层新的粉末来进行,并重复进行,直到形成所需的组件。凝固过程中的快速加热和冷却以及加工过程中的大量热循环引入了直接影响零件性能的独特微观结构特征。总体而言,如果热输入过低,粉末层将不会与下面的组件层融合,并可能发生缺乏融合缺陷。相反,如果热输入过高,熔融金属会剧烈蒸发,形成蒸汽反冲压力和等离子体的组合,形成局部凹陷,增加激光吸收,这是不稳定的,并可能导致孔隙。熔体池的温度测量可以达到数千开尔文,这是描述这些现象的关键。最先进的原位温度测量依赖于热成像。这些技术基于理想的黑体热发射,是目前唯一具有足够的时间和空间分辨率来捕捉过程的热动力学的方法。106k s- 1量级的热梯度和每秒米的激光扫描速度需要千赫兹或更高的时间分辨率,而100 μ m量级的激光束直径要求空间分辨率低于几十微米。对于LPBF增材制造,其中激光-材料界面是非常动态的,由金属蒸汽、液体、粉末和大块固体组成,发射率遵循众所周知的温度发展的假设是不准确的。这一挑战将精确的光学温度测量限制在发射率近似恒定的区域,例如熔池后面的区域或较冷的凝固区域。在LPBF增材制造过程中用于探测动力学的其他原位诊断方法包括x射线照相、高速光学成像、光学发射光谱法、热成像、扫描干涉法和声学光谱法。这些方法已被证明可以有效地解决激光诱导的动力学问题,包括熔池流动、孔隙形成、表面形貌、蒸汽羽流产生和粉末剥蚀。通过识别导致制造质量扰动的缺陷的动力学,这些技术提高了LPBF制造部IM电竞 IM电竞平台件的置信度。

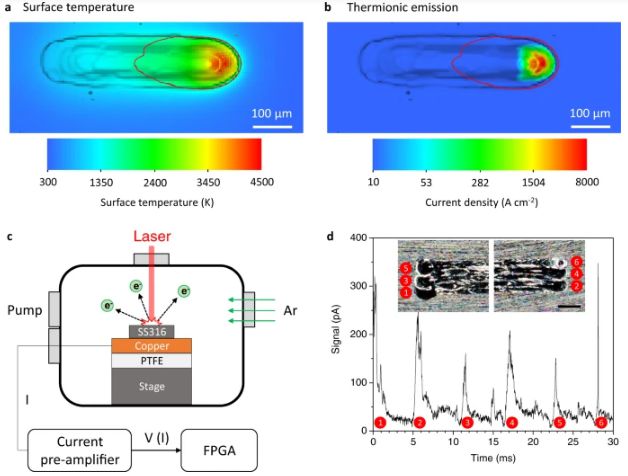

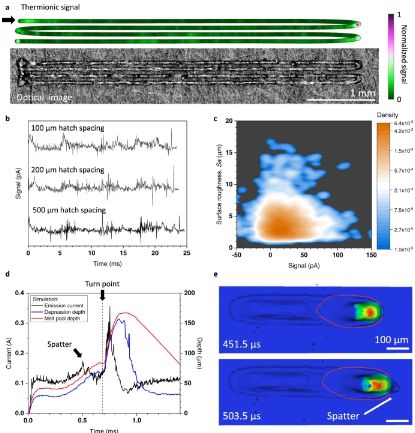

虽然正在进行严格的研究,以了解和测量增材制造制造组件的工艺历史,但热依赖信号,热离子发射,似乎被诊断界忽视了。热离子发射检测利用了电子的温度依赖性释放现象,其中价电子获得了足够的能量来克服材料的功函数并从金属表面逃逸。因此,LPBF过程中温度最高的区域,即熔池区域将主导测量信号(图1a、b和补充图1)。因此,由于电流密度与温度之间的非线性关系,热离子发射检测是一种很有前途的解决LPBF过程中温度信息的技术。虽然热离子发射的性质已被用于信号放大、电子产生和发电,但迄今为止,这种性质的传感器尚未用于金属增材制造过程的测量。该技术不像应用于LPBF的其他传统热测量技术那样依赖于表面的光学发射检测,而是基于电子流从工作表面释放出来。

本文描述了一种测量LPBF过程中产生的总热离子信号的方法,并将其用于解决不锈钢在LPBF增材制造相关条件下激光-材料相互作用动力学问题。实验结果表明,热离子发射可以解决由于激光束局部能量密度变化引起的表面温度变化、由传导模式转变为熔孔模式导致的表面形貌变化以及衬底表面气体放电的形成。热离子信号与表面缺陷和材料过热导致孔隙形成区域的相关性也显示了热离子发射作为过程监测诊断的潜力。

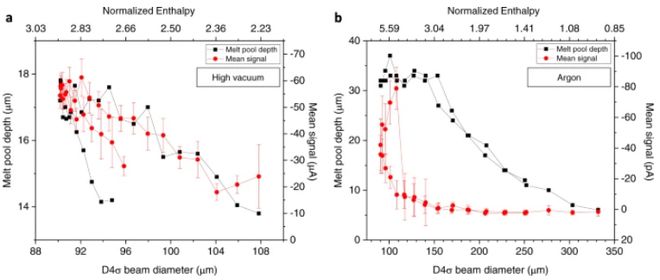

热离子发射信号是使用定制的测试平台LPBF系统收集的,该系统对激光加工条件具有高水平的控制,并经过修改以包括电流测量设备(图1c)。进行测量时,热离子信号、激光参数和扫描位置被捕捉为时间的函数,因此动力学可以直接与加工条件和形态特征相关(图1d)。由于聚焦光学中的漂移和热透镜导致的光束直径变化的预构建优化和识别对于最大限度地提高工艺稳定性至关重要。在高线 Torr氩环境下,研究了不锈钢316 L的热离子信号作为激光束直径的函数(图2)。实验是通过改变基片表面与用于光束聚焦的平凸球面透镜之间的距离来进行的(参见补充图2)。在每个聚焦位置,相应的激光束直径被用来确定能量密度,用于计算标准化焓,它将吸收的激光能量与熔化固体所需的能量进行了比较。在高真空条件下,激光扫描功率为100 W,扫描速度为1000 mm s−1,轨迹长度为10 mm,在裸板上形成单激光轨迹。在氩气环境下,使用功率为100 W、扫描速度为200 mm s−1、轨迹长度为5mm的激光扫描条件形成轨迹。选择这些辐照参数,是因为它们在相应的环境条件下能提供最佳的信号响应。在高真空条件下,热离子信号的最大值为60 μ a,这是通过在聚焦条件附近和焦点处执行后续扫描轨迹,并以增量步骤实现的(图2a)。聚焦处激光光束D4σ直径约为90 μ m,在聚焦条件下分别增大到98 μ m和108 μ m。当将平均热离子信号与从金相截面测量的熔池深度进行比较时,可以观察到与最大熔池深度对应的峰值热离子信号的直接相关性。熔池深度随光束直径从14到18µm的增加呈线%)。在相同的范围内,热离子信号从~20增加到~60 μ A,或增加3倍。热离子信号的快速增加归因于局部能量密度的增加导致金属衬底表面温度的升高。在熔池深度和热离子信号的不对称性作为光束直径的函数被观察到的激光步骤通过聚焦条件,并归因于激光束的收敛和发散性质。当激光通过聚焦条件时,焦平面位于表面平面的上方(发散)或下方(收敛)。相同直径的光束,收敛光束比发散光束产生更深的熔池。图2a显示了熔池深度和热离子发射信号捕捉的焦点条件和光束直径的变化。

图2:不同腔室环境下,平均热离子信号和熔池深度随激光束直径和归一化焓的变化。

图2b显示了氩气环境下平均热离子信号随激光束直径的变化。与高真空一样,在氩气环境下,在大光束直径和低归一化焓时,信号相对较低。当接近最大能量密度条件时,信号增加到最大80 pA,并与最大熔池深度相关。熔池深度通常随光束直径的增加而线性减小,这在IM电竞 IM电竞平台之前的归一化焓研究中已经观察到,但对于直径为90和150µm的光束,熔池深度有一个明显的平台。在束直径 150µm处,热离子信号名义上为零,当束直径接近瑞利长度时,热离子信号超线µm。在高线 pA)环境下,热离子信号的大小有显著差异。

热离子信号大小的差异归因于发射电子与氩气覆盖气体的相互作用以及随后在衬底表面上形成的等离子体。在高真空中,电子从衬底中解放出来,并在真空室中不受气体物种的阻碍地从衬底发射到真空中。在电子平均自由程相对较小(1-10 μ m)的环境气体存在下,从表面发射的电子将被激光的电场局部加热。这可能导致电子/离子密度的强烈局部放大,并有可能将表面附近的气体转化为等离子体放电。局部电离率取决于局部还原电场E/N,其中E可以用激光电场振幅估计,N为局部气体密度。由于没有施加电压,等离子体将被驱动向其相对于金属衬底的自然浮动电位,这样离子和电子到表面的净通量是平衡的,没有净电流,有效地屏蔽电子逃离金属表面。在等离子体-衬底界面形成的等离子体鞘层也可能解释氩气中电流迹线的极性切换和时间依赖性行为。这个假设需要进一步的检验,详细的调查超出了本文的范围。值得注意的是,在低压下,克劳修斯-克拉珀龙方程显示,与LPBF中典型的大气压条件相比,蒸发温度降低。反冲压力,即激光羽流对熔池施加的压力与环境压力之间的差值,在大气压力下也降低了。在这两种压力状态下(高真空和氩气气氛),反冲压力和环境压力的差异会影响熔池形态和表面温度,从而影响热离子信号。然而,由这些机制引起的变化预计不足以解释测量信号中六个数量级的差异。

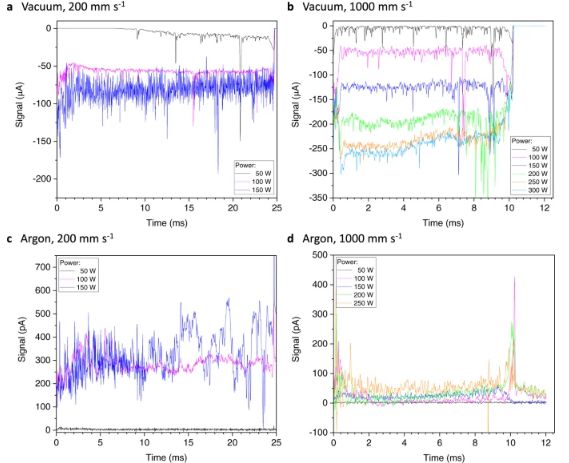

为了了解激光参数对热离子信号的依赖关系,在高真空和氩气环境下,在不锈钢316L裸板上研究了各种激光功率和速度组合(图3)。所使用的激光参数范围是不锈钢316l的典型LPBF。在高真空中,测量的热离子信号的极性为负,这意味着电子是从金属表面发射出来的。热离子信号随激光功率的增加而增大。在较慢的扫描速度(200 mm s−1)下,50 W时的信号最小,20µA,当激光功率增加到150 W时,信号幅度大大增加,接近100µA(图3a)。在150w时,信号噪声也比较低激光功率时明显增加。当功率增加到150w以上时,信号的幅度没有增加,而信号的噪声显著增加。噪声增加的原因归因于从传导到深锁孔模熔化的转变,并将在下一结果部分详细讨论。在轨道的开始和结束处的信号大于稳态扫描条件,这是由于在轨道的这些阶段由于振镜扫描镜的加速和减速而IM电竞 IM电竞app导致的扫描速度的下降。测量在1000 mm s−1扫描速度显示几乎线性增加热离子信号与激光功率的大小,直到300 W的信号幅度高原(图3 b和补充图3)。检查光学图像的横截面在这些激光功率和扫描速度显示,300 W的情况是出现融化锁眼模式的转变,这些转变动力学被归结为观察到的线性响应热离子的变化激光功率信号(见补充图3)。

在氩环境下的激光照射会产生具有正极性的热离子信号(图3c)。正信号表明在氩气环境下激光加热时电子被金属吸收。电子流入金属表面是出乎意料的,这归因于等离子体中自由电子和离子的不均匀分布。对于以200 mm s−1扫描速度进行的测量,氩气的结果与高线 W激光功率下进行照射,产生最小的热离子信号。但是,请注意,在相同的激光参数下,两种环境条件之间的热离子信号有六个数量级的差异。随着激光功率的增加,信号的幅度增加到~500 pA。在较高的激光功率下,信号也有一个平台,噪声增加。当扫描速度增加到1000 mm s−1时,仅在轨道的开始和结束处观察到热离子信号的显著变化(图3d)。即使在300w的稳态扫描过程中,信号也只有50pa的数量级。对于氩气在高扫描速度下的情况,因此热离子信号似乎对激光功率的变化不太敏感,而对扫描速度的变化更敏感。参数依赖性结果表明,热离子信号对工艺参数的变化有响应,特别是在真空中,电子可以自由地逃离表面,并且信号会缩放激光功率,直到在过渡到锁孔模式熔化时达到阈值。氩气中的热离子信号响应较为细微,受氩气保护气体中形成的等离子体的影响较大。

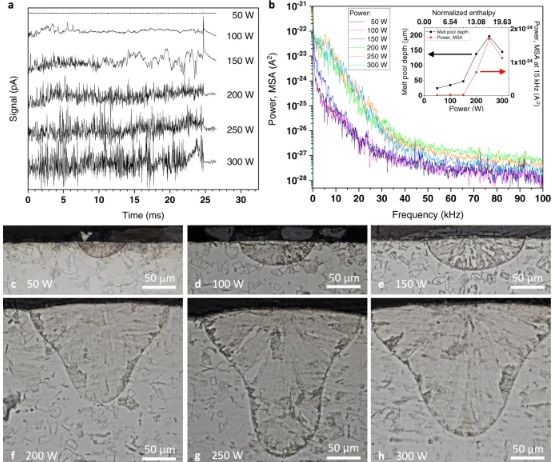

使用快速傅里叶变换(FFT)分析在氩气环境下收集的数据集,使用200 mm s−1激光扫描速度处理条件(图4a, b),研究了随着激光功率增加热离子信号噪声的增加。图4a显示了激光功率从50到300 W在裸板上产生的5 mm长轨道的热离子信号随时间的函数。使用FFT分析量化热离子信号中的噪声,以计算功率为均方振幅(MSA)在较低频率,100 kHz,在从每个各自轨道的整个长度收集的数据的傅里叶域中(图4b)。如图4b的插图所示,当激光功率为150 W时,15 kHz的MSA功率急剧增加。通过截面和光学成像对各轨道的熔池形态进行了检测。在50w激光功率下产生的轨道熔池非常浅,在100w和150w激光功率下熔池的宽度和深度增加(图4c-e)。这些熔池呈规则椭圆形状,处于激光熔化的传导模式。在200w、250w和300w时,截面显示焊缝处于锁孔模式熔化状态,具有典型的圣杯形状(图4f-h)。将熔池深度作为激光功率的函数与FFT分析进行比较,在相同的激光功率阈值下,熔池深度突然增加,与MSA在15 kHz时观察到的功率增加相同(图4b)。因此,MSA在15 kHz时功率的增加归因于从传导模式到匙孔模式熔化的转变。这一趋势与在激光能量吸收的原位测量中观察到的情况相似,在过渡到小孔模式熔化期间,吸收率和熔池深度急剧增加。表明锁孔模态不稳定性的频率响应也与先前使用原位x射线成像的观测结果相匹配。这些数据揭示了锁孔模式熔化的转变与热离子信号噪声的增加之间的直接相关性,为在激光照射期间容易地实时识别转变提供了一条途径。锁孔凹陷形成的开始也对应于测量的热离子信号中的一个平台,这可以解释为由于金属沸腾而限制表面温度或由于表面形态而降低电子逃离衬底的效率。注意,空间电荷效应也可能在高原中发挥作用;然而,由于激光产生的电场的切向性质,这很难预测。直到最近,当使用原位x射线成像探测蒸汽凹陷动力学时,容易形成小孔形态凹陷的条件的描述是基于间接的横截面测量。在高能量密度条件下,会产生较大的反冲压力,在熔化的金属中钻出很深的凹陷,形成高纵横比的金属蒸汽填充腔体。在辐照过程中,加工激光与蒸汽洼地表面相互作用,光被吸收或反射,在洼地内产生局部扰动,由于熔池中气泡的捕获和表面形态的振荡,这可能导致孔隙的形成。因此,识别锁孔模式熔化对于缓解孔隙形成非常重要,孔隙形成通过作为裂纹引发剂而降低LPBF制造部件的疲劳寿命。

通过在基板表面涂上一层薄粉末和孵化扫描模式,研究了复制LPBF增材制造工艺的条件(图5)。在316 L不锈钢上制作了一系列具有不同孵化间距的双向孵化。这些舱口模仿商业LPBF系统中的“孤岛”或“国际象棋”扫描策略。使用激光功率为100 W,扫描速度为1000 mm s−1,扫描三个间距为100、200和500 μ m的5 mm岛,以观察转弯速度和过热对测量的热离子信号的影响(图5a, b)。当转弯间距为100 μ m时,在稳态扫描期间观察到热离子信号在轨道和激光转弯点开始处出现峰值,信号中出现多个峰值(图5a)。拐点区域信号强度随舱口间距的减小而增大。这是由于激光扫描镜在激光转弯点需要较慢的扫描速度,这取决于扫描轮廓(参见补充图4)。例如,在100 um的舱口间距照射下,转弯点速度最小接近~50 mm s−1。速度的变化导致工艺激光停留在这些点上的时间远远长于稳态扫描状态,导致局部能量密度的增加,从而导致过热和不稳定的锁孔模式熔化。有趣的是,当激光到达拐点时,热离子信号达到最大强度,当激光加速离开拐点时,热离子信号开始减弱(图5a)。这种信号变化发生在传导和小孔模式熔炼之间的局部熔池过渡过程中,是LPBF过程中孔隙缺陷的主要来源。虽然最大热离子信号在转折点区域是明显的,但沿稳态扫描区域的局部极大值似乎与表面不均匀性有关。这些表面缺陷是不可取的,并可能导致构建缺陷,如缺乏融合造成的孔隙。为了量化这一观测,使用二维核密度图对局部表面粗糙度(Sa)和热离子信号进行了分析,以估计概率分布函数(图5c)。该图显示,最高密度的数据点具有~15 pA量级的热离子信号幅度和~2.5 μ m的表面粗糙度。热离子信号高达~50 pA的区域比那些50 pA的区域更有可能具有更高的表面粗糙度。随着信号的增加,表面粗糙度通常更光滑,这可能是由于表面过热和冷却缓慢造成的。

使用高保真的多物理场模拟来确定激光转折点期间热离子发射和熔池动力学之间的关键关系(图5d,参见补充视频1-3)。在激光功率为200 W、稳态扫描速度为1500 mm s−1、转弯速度为750 mm s−1、舱口间距为100µm的条件下进行仿真。由于材料特定常数AG和W值随温度和材料物理状态的不确定性,只比较了实验和模拟之间的相对变化。在稳态扫描过程中,模拟发射电流比实验大了大约103个数量级,100 mA对100µA。从表面发射电子的实验收集效率也可能导致信号的差异。当激光到达转弯点IM电竞 IM电竞app时,观察到热离子发射电流增加,在75µs后达到最大值,然后在150µs后随着激光加速离开转弯而减小。这种响应和热离子信号的不对称分布与实验观测结果非常吻合。当将熔池响应与热离子发射信号进行比较时,可以注意到最大热离子信号比最大熔池和凹陷深度早约150µs。这是因为熔体流动对反冲压力局部最大值的响应被液体的惯性延迟,但电子发射对温度升高的响应几乎是即时的。模拟还揭示了与热离子信号变化相关的熔池形态的另一种变化。热离子信号在~500µs时的局部最大值对应于液滴喷射的形成(图5e),这也是LPBF增材制造过程中缺陷的潜在来源。随着喷射物的形成,熔池在喷射前拉长成弓形波状,增加了激光与表面耦合的前壁最高温度区域的表面积。复制LPBF增材制造的实验结果和伴随的多物理模拟表明,在激光照射期间,例如在激光转折点和液滴喷射期间,可以通过检测热离子发射信号很容易地识别过热和熔池形态的变化。使用电子电流测量设备的热离子发射检测等方法观察衬底表面的热变化,可以导致缺陷识别的实时方法,并最终提高制造组件的置信度。

总之,我们已经发现了在LPBF增材制造过程中产生的热离子发射,并使用该信号识别由激光-金属相互作用引起的动态。通过使用电流前置放大器测量金属表面和局部腔室环境之间的电子流,在各种激光扫描条件下,在一种常见的LPBF增材制造材料(不锈钢316l)中解决了热离子发射问题。激光束直径的变化表明,热离子发射信号随局部能量密度呈指数级增加,熔池深度在同一范围内呈线性增加。这些关系揭示了表面温度对热离子发射信号的临界依赖性,以及将该信号用作LPBF增材制造系统中激光聚焦快速优化的方法的适用性。在高真空条件下,热离子信号随激光功率线性增加,直到实现锁孔模式熔化状态。在高激光扫描速度下氩气作用下的信号响应更依赖于表面形貌的变化,信号极大值是由激光扫描速度的变化引起的。在氩气中测量正电流极性以及高真空和氩气环境之间的六个数量级差异是完全出乎意料的。这些观察指出等离子体形成的作用是与测量信号相关的关键现象。正极性是由电子从等离子体羽流流入金属衬底引起的。我们目前的假设是,这与等离子体-底物界面上等离子体鞘层的动态形成有关。热离子发射的观察表明,在LPBF增材制造过程中,等离子体的形成以前归因于激光光束对汽化金属的电离,也可能是由于电子从金属表面解放到氩气覆盖气体中,随后与激光的大电场相互作用造成的。使用FFT对热离子信号进行分析,可以通过观察频率30 kHz时噪声成分的急剧上升来识别激光熔化动力学从导电模式到钥匙孔模式熔化的转变。这种转变的识别是必要的,因为锁孔的形成导致孔隙的形成,由于其不稳定的性质,重要的是,与其他原位技术(如x射线成像)不同,热离子发射可以解决块状材料中的这种转变。利用热离子信号进行过程监测,在对粉末覆盖衬底进行孵出扫描时,识别了由于配置不良的加工条件和随机形成的表面缺陷造成的过热位置。最先进的多物理模拟证实了增加的熔体凹陷深度和热离子信号之间的关系,包括导致材料喷射(即飞溅)的熔池扰动和增加的信号。模拟还揭示了流体动力学和电响应对表面温度变化的根本差异,这归因于增加后坐压力以克服熔池惯性所需的时间。结果表明,采集到的热离子信号可以纳入常规数据采集方案和处理方法,包括FFT和信号阈值分析。在LPBF加工过程中,了解诊断信号对激光-材料相互作用的响应,并识别可能出现缺陷的区域,是提高对添加剂制造组件信心的关键步骤。这里提出的结果说明了热离子发射检测的潜力,可以提供激光驱动现象的检测,并提高我们对LPBF增材制造工艺的知识,同时补充现有的诊断能力。